Comenzamos una nueva serie de artículos dedicados al diseño, fabricación y cocción de hornos de leña para cerámica, en este caso los cinco artículos que compondrán esta serie girarán en torno a las experiencias del ceramista Rafael Galindo

Aspectos básicos de diseño

En esta serie de artículos que ahora comienza, voy a intentar aportar algunos criterios básicos para el diseño y la construcción de un horno de leña de alta temperatura y bajo consumo. Para ello, en primer lugar se describirán algunos conceptos elementales que es conveniente tener en cuenta a la hora de abordar el diseño y la construcción de un horno de leña, para centrarnos después en los aspectos constructivos de este.

La cocción de materiales cerámicos es un proceso mediante el cual aplicamos energía en forma de calor y con ella provocamos unas transformaciones físicas y químicas en los productos, que cambian tanto su composición como sus propiedades. La “máquina” que nos permite generar y hacer llegar a los productos cerámicos toda la energía necesaria es el horno.

El calor puede generarse de diferentes formas: en las cocciones de leña o de gas empleamos la combustión, que es una reacción de oxidación fuertemente exotérmica, es decir una reacción de un combustible (gas propano, carbón, serrín, leña, etc.) con el oxígeno que contiene el aire, que tiene lugar rápidamente desprendiendo una gran cantidad de calor.

El papel del horno es facilitar esta reacción; conducir y aprovechar de manera eficiente la mayor cantidad del calor generado hacia las piezas que queremos cocer y repartir este calor de forma homogénea. Esto parece una obviedad pero entenderlo es precisamente la clave para diseñar correctamente un horno de leña.

Nuestro horno, por tanto, debe ser capaz de hacer tres cosas:

- Facilitar la rápida combustión de la leña en las condiciones (oxidantes o reductoras) que decidamos. Esto sin duda afecta al espacio que vamos a destinar a la combustión; a sus dimensiones y a su forma; y también a las entradas de aire. Estas entradas deberán ser regulables, es decir, variables a voluntad para poder hacer cocciones reductoras u oxidantes.

- Conducir el calor de manera eficiente, es decir, con las mínimas pérdidas posibles, hacia las piezas que vamos a cocer. Esto es lo difícil. Para ello debemos tener en cuenta que las llamas, en su camino hacia la chimenea través del horno, se comportan como un fluido. Es decir pueden ir más rápidas, lentas, formar remolinos, y, en definitiva, irán siempre por donde les resulte más fácil ir y eso depende de nuestro diseño.

- Repartir el calor de manera homogénea en toda la cámara de combustión evitando diferencias inaceptables de temperatura. Esto afecta a la forma de la cámara de cocción, y a la disposición de los puntos de entrada y salida de llamas en esta cámara. La distribución del calor en la cámara debería de ser lo más independiente posible de la forma que realicemos la carga del horno, aunque esta, obviamente, también influye.

La combustión

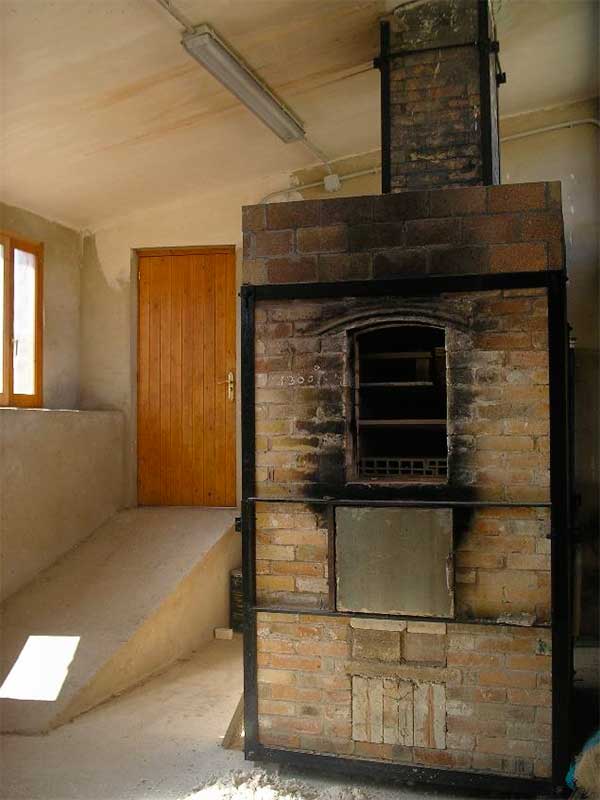

Una forma habitual del espacio destinado a la combustión en un horno de leña es el hogar con bóveda (o techo plano) y parrilla. Debajo de la parrilla se sitúa el cenicero y, en el horno que voy a describir, en la parte posterior del cenicero se situarán las entradas del aire de combustión, con la finalidad de que las brasas calienten el aire.

Es conveniente que la leña empleada tenga una rápida combustión, llama larga y poca generación de brasas, para evitar la saturación del cenicero en cocciones largas. Creo que no es necesario indicar que el tamaño del cenicero debe permitir realizar la cocción completa sin tener la necesidad de vaciarlo durante la cocción.

Una buena leña para hornos es la de madera de pino sin corteza. Tiene un poder calorífico (1) de unas 4500 kcal/kg, algo menos de la mitad que el propano, pero es más que suficiente. Es económica, da una rápida combustión y muy pocas brasas.

El aporte de energía a los objetos que vamos a cocer

Los hornos son máquinas muy poco eficientes, es decir, consumen mucha más energía que la estrictamente necesaria para realizar las transformaciones físico-químicas deseadas. Esto no solo ocurre con nuestros hornos de leña, ocurre también incluso en los más sofisticados hornos industriales. Poca eficiencia, significa que gran parte del calor generado se emplea en calentar paredes y conductos, en calentar material de enhornamiento o simplemente se pierde. Los principales puntos de pérdida de calor en un horno son las paredes y, sobre todo, la chimenea. Para reducir las pérdidas de calor por las paredes es suficiente con emplear un buen aislamiento térmico, especialmente en las zonas de más calor. Pero disminuir las pérdidas de calor que tienen lugar por la chimenea es realmente difícil. Parte de este calor puede recuperarse calentando con él el aire de combustión. En el horno que describiré en los siguientes artículos, el aire de combustión se introduce en canales paralelos y a contracorriente con la chimenea, formando un auténtico intercambiador de calor, de manera que el aire se calienta tomando el calor de los humos de chimenea, que los enfría. Hay que tener en cuenta que esta recuperación de calor, aunque considerable, es muy limitada, dado que el aire no puede calentarse excesivamente, ya que cuanto mayor sea su temperatura, menor será su aporte de oxígeno, a igualdad de volumen.

Homogeneidad de temperaturas en la cámara de cocción

En los hornos de leña, como en los de gas, el calor se transporta a las superficies de los objetos por convección y por radiación. La convección tiene un papel importante dado que es el mecanismo de transporte de calor por gases (o líquidos) calientes. En el horno de leña que vamos a describir, provocamos una diferencia de presión, de forma natural, entre el exterior y el hogar, que hace que se desplacen las llamas y los gases calientes aportando calor. Una mala distribución de los flujos de calor en el interior de la cámara, causada por una mala distribución de los puntos de entrada y de salida de llamas (2), puede provocar importantes diferencias de temperatura en ella. Sin embargo, a medida que la cocción avanza, aumenta la temperatura de las paredes, suelo y bóveda de la cámara, y también de los materiales de enhornamiento y los propios objetos. Esto hace que todas estas superficies se conviertan en nuevos focos de emisión de calor, ahora por radiación, que pueden mejorar la homogeneización de las temperaturas en la cámara.

________________________________________________________________________________________________

Notas:

- Se refiere al Poder Calorífico Inferior, es decir al calor desprendido por unidad de masa, sin tener en cuenta el calor que acompaña al vapor de agua que se produce en la reacción, que es un calor no aprovechable.

- Una mala carga también puede provocar diferencias de temperatura en la cámara de cocción.

________________________________________________________________________________________________

Rafael Galindo Renau (Vila-real, 1954) es licenciado en Ciencias Químicas y ha sido profesor de tecnología cerámica desde 1985 hasta su jubilación en 2015 en el IES El Caminàs de Castellón. Durante este período ha trabajado en la definición, implantación y docencia de los títulos de formación profesional de vidrio y cerámica, y ha participado en numerosas actividades de formación y promoción en el sector cerámico industrial. Ha publicado cuatro libros sobre procesos de fabricación de baldosas cerámicas y dos sobre aspectos de la formación en cerámica industrial. Desde 1982 compagina la docencia con la actividad artística en su propio taller.

________________________________________________________________________________________________

Infocerámica agradece a Rafael Galindo la ayuda prestada para la publicación de este artículo. Fotos del artista, queda prohibida su reproducción sin permiso expreso del autor.